Bedrijven buiten grote industrieclusters proberen de waterstofpuzzel te leggen

De tijd begint te dringen voor bedrijven die moeten voldoen aan de klimaatdoelstelling om in 2030 55% minder CO2 uit te stoten ten opzichte van 2019, zodat zij in 2050 klimaatneutraal zijn. De overheid richt zich op maatwerkafspraken met bedrijven met het hoogste energieverbruik en CO2-uitstoot in de vijf grote industriële clusters. Maar hoe zit het met de andere energie intensieve bedrijven in Nederland die bezig zijn met de verduurzaming van hun productieprocessen? Welke rol speelt groene waterstof hierin? Hoe gaan zij de overstap naar groene waterstof maken en welke uitdagingen komen ze op hun pad tegen? Missie H2 sprak met verschillende belanghebbenden.

Geschatte leestijd: 5-10 minuten

Buiten de vijf industriële clusters zet een groot deel van de industrie in op elektrificatie van productieprocessen om de klimaatdoelstellingen te halen. Er zijn verspreid over Nederland echter bedrijven waarvoor elektrificatie slechts een deel van de oplossing is, omdat hiermee niet de hoge temperaturen kunnen worden bereikt die nodig zijn in hun productieprocessen. Het gaat bijvoorbeeld om bedrijven in de (kleine) chemie, levensmiddelen, papier, glas, keramische industrie, afval- en recycling, ICT-bedrijven, metallurgische industrie en de olie- en gas exploratiebedrijven. Deze bedrijven kijken naast alle stappen die zij al hebben gezet of gaan zetten ook naar waterstof als het ontbrekende stukje in de verduurzamingspuzzel.

Glasindustrie

Een voorbeeld hiervan is de glasindustrie. Een sector die volgens Marco van Valburg, Strategic Program Director bij Leerdam Kristal Glass (LCG) en ook secretaris van de Vereniging van Nederlandse glasfabrikanten, al ruim dertig jaar bezig is met het terugdringen van het energieverbruik en al de nodige stappen heeft gezet. “We hebben het energieverbruik, en de bijbehorende emissies, al sterk teruggebracht en we zitten nu op het fysische minimum dat je nodig hebt om glas te kunnen smelten. Er resten ons niet veel opties meer om met bestaande technieken nog efficiënter te werken.”

De industrie onderzoekt nu nieuwe technologieën om een overstap te maken naar groene waterstof. De grootste uitdaging is om het financiële plaatje rond te krijgen in een tijd van stevige concurrentie en prijsdruk. Volgens Van Valburg zouden de Nederlandse overheid en Europa hierbij een helpende hand kunnen bieden door de subsidiemogelijkheden uit te breiden en te vereenvoudigen. Ditzelfde geldt voor het beschikbaar maken van de benodigde infrastructuur en het vereenvoudigen van het vergunningentraject. Met een goede infrastructuur, eenvoudiger en snellere procedures voor vergunningen, krijgen bedrijven een extra stimulans om te elektrificeren of de stap naar groene waterstof te zetten.

Infrastructuur

Met uitzondering van glasfabrikant Ardagh Group in Moerdijk, hebben de overige bedrijven, Leerdam Crisal Glass, Owens-Illinois Nederland en Saint Gobain, nog geen directe toegang tot de waterstofinfrastructuur. Voorlopig zet de industrie in op vermindering van het gasverbruik door het elektrificeren van processen, maar voor het laatste deel van het smeltproces zijn hogere temperaturen tot wel 1450 graden Celsius nodig en daarvoor is gas of in de toekomst waterstof de oplossing.

Er leek voor Leerdam Crisal Glass, fabrikant van tafelglas, even een mogelijkheid te zijn om aansluiting op het waterstofnetwerk Nederland te krijgen en de overstap naar waterstof te versnellen. ‘‘Gasunie kondigde twee jaar geleden het waterstofnetwerk Nederland aan die 3 tot 4 kilometer van ons bedrijf zou komen, dat bood perspectief. Wij hebben contact opgenomen met Gasunie en aangegeven wat ontsluiting op waterstof voor onze locaties kan betekenen”, stelt Van Valburg. Inmiddels is bekend dat het netwerk iets verder weg komt te liggen.

Subsidies

De beschikbaarheid van subsidies is op dit moment een voorwaarde om de business case van de overstap naar waterstof rond te krijgen. De overheid zou hierbij kunnen helpen door de SDE++ subsidie voor kleinere bedrijven aan te passen zodat ze toegankelijker wordt.

De toekenning van de SDE++ subsidies gebeurt in vijf stappen waarbij projecten met de laagste subsidieaanvraag per ton gereduceerde CO2 het eerst aan de beurt komen. Vervolgens komen stapsgewijs de duurdere projecten aan de beurt. Dit zorgt ervoor dat de subsidie gaat naar projecten met de beste kosten-efficiency per hoeveelheid vermeden CO2-uitstoot. Schaalgrootte speelt hierbij een rol en dat kan nadelig uitpakken voor relatief kleinere bedrijven die vaak meer subsidie nodig hebben om de business case rond te krijgen. Zij staan achteraan in de rij en het kan voorkomen dat de subsidiepot leeg is op het moment dat zij aan de beurt zijn.

Het ruime aanbod van subsidies en verschillende openstellingsdata maken het voor bedrijven bovendien ingewikkeld om goed gebruik te maken van de beschikbare regelingen. Industrieën zien soms door de bomen het bos niet meer. De overheid zou deze bedrijven een helpende hand kunnen bieden door de regels transparanter te maken en meer hulp te bieden bij de aanvraag.

Van Valburg worstelt ook met subsidies, vooral met de duur van het proces. ‘Voor het bouwen van een nieuwe glasfabriek of het plaatsen van een nieuwe glasoven in een bestaande fabriek, ben je al gauw twee tot drie jaar bezig met het technische gedeelte. Om vervolgens voor een subsidieregeling in aanmerking te komen, moet je eerst een vergunning hebben. Met dit traject ben je zo vijf jaar bezig.”

Om toch door te kunnen gaan met de verduurzaming werkt Leerdam Crisal Glass parallel aan het subsidie- en vergunningentraject. Van Valburg neemt daarbij bewust het risico dat er nog geen vergunning is op het moment dat het bedrijf technisch klaar is om te starten met nieuwe ovens. De oplossing om deze bottleneck weg te nemen, is volgens hem een meer integrale benadering op het gebied van vergunningen.

“Aan de ene kant wordt ons gevraagd energie en CO2 te reduceren en aan de andere kant moet je ook je stikstof terugdringen en ik verwacht dat er nog meer eisen komen zoals bijvoorbeeld fijnstof. De investeringen die je voor stikstofreductie moet doen, het afvangen van uitstoot, kun je beter in het elektrificeren van processen en waterstofprojecten stoppen. Hiermee los je het energieprobleem op en gaat de uitstoot naar beneden.”

Oproep tot gezamenlijke oplossing en lichtend voorbeeld

Om drempels te slechten zouden alle glasfabrikanten volgens Van Valburg de koppen bij elkaar moeten steken en met ondersteuning van de overheid een voorbeeld case oppakken van een industrie die klem zit. “Het zou een echte gamechanger zijn als we samen een waterstof case oppakken en laten zien hoe je deze uitvoerbaar en rendabel krijgt. Als vereniging van glasfabrikanten zijn we op zoek naar het platform om dit vlot te trekken.”

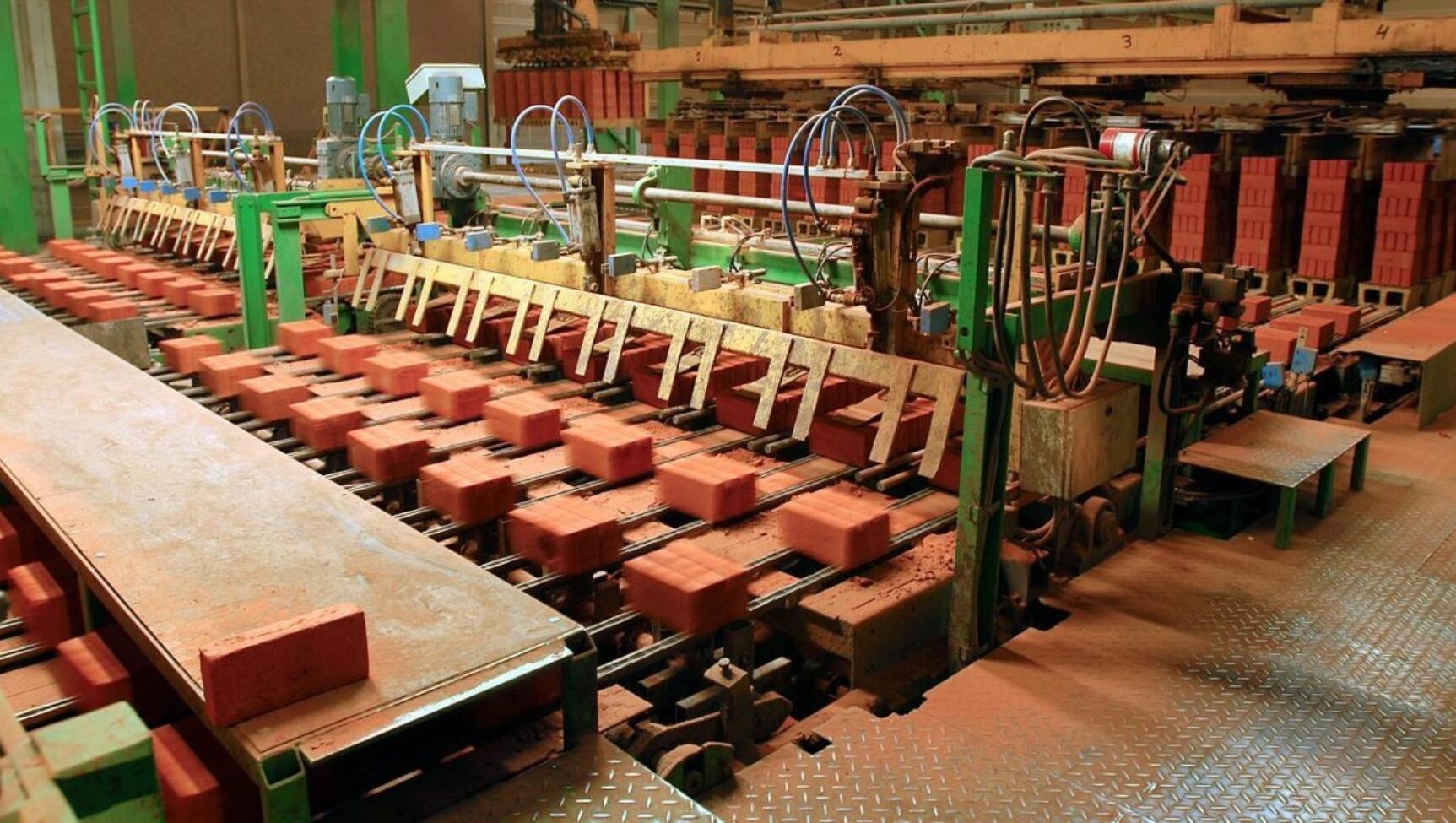

Brick Valley

Zo’n platform bestaat al in de keramische industrie. Daar waar de glasindustrie is verspreid over Nederland, en clustering om samen de overstap naar duurzame energie te maken hierdoor een extra uitdaging is, verkeert de keramische industrie in een betere uitgangspositie. De bedrijven in deze sector liggen van oudsher dichter bij elkaar voornamelijk langs de rivieren Rijn, Maas en Waal.

In de Gemeente Zevenaar en Lingewaard liggen vier keramische bedrijven met zes productielocaties dicht bij elkaar langs de oevers van de Waal en Oude Rijn. De steenfabrieken van Caprice, Rodruza, Vandersanden en Wienerberger, doorgaans concurrenten van elkaar, hebben de krachten gebundeld in Brick Valley.

Energie hub

“Brick Valley is eigenlijk een energie hub”, stelt programmadirecteur Ruud van Kolfschooten van Brick Valley. “Door onze krachten te bundelen hebben we meer volume en kunnen we betere ideeën maken. De zes productielocaties gebruiken nu ongeveer 60 miljoen kuub aardgas. In de toekomst zal door besparingen het verbruik nog dalen want de industrie staat niet stil.”

Een belangrijke optie om te verduurzamen is, gezien de hoge temperaturen die nodig zijn voor het bakproces, het vervangen van aardgas door waterstof. Aansluiting op het Waterstofnetwerk Nederland is hierbij volgens Van Kolfschooten het meest voor de hand liggend.

“Het waterstofnetwerk Nederland komt bij ons in de buurt te lopen. Op papier wordt 2028 genoemd als datum van realisatie, maar dat kan ook later worden.”

Daarom wordt ook gekeken naar groene ammoniak als drager van waterstof. Deze ammoniak kan per schip worden aangevoerd en lokaal terug worden gekraakt naar groene waterstof, stikstof en zuurstof. Via een lokaal netwerk kan de waterstof dan naar de fabrieken worden gedistribueerd. Technisch kan het, maar Van Kolfschooten erkent dat ook rekening moet worden gehouden met de maatschappelijke acceptatie.

Technische haalbaarheid waterstof

De huidige steenovens zijn volgens Van Kolfschooten al zo uitgenut dat een maximale energiebesparing wordt bereikt. Om een volgende stap te maken wordt gekeken naar elektrificatie. Dit vergt een heel nieuw ovenontwerp. Energetisch is elektriciteit het meest efficiënt, maar het is de vraag of hiermee de benodigde temperatuur van 1000 tot 1200 graden Celsius kan worden bereikt. Brick Valley zoekt de oplossing nu in gedeeltelijke elektrificatie en het gebruik van aardgas.

“Voor een volledige overstap naar waterstof moeten de branders van de oven worden aangepast. Dat is een behoorlijke aanpassing en er vindt nog onderzoek plaats om dit in detail uit te zoeken. Wel is aangetoond dat het gebruik van waterstof in plaats van gas geen noemenswaardig effect op het eindproduct heeft”, volgens Van Kolfschooten.

Industrie-agenda

Gezien de grote investeringen en de huidige hoge prijs van waterstof ligt de business case van groene waterstof een factor 10 hoger dan de huidige business case met aardgas. Volgens Van Kolfschooten kan een goede industrie agenda waarin wordt bepaald welke industrieën Nederland wil houden en hoe je die gaat faciliteren, helpen om tot een goede business case te komen. “Daar moeten in beginsel wel miljoenen in, maar dan behoud je wel de industrie.” Deze investering verdient zich op termijn terug. “Als de verduurzaming doorgaat, ebben de kosten namelijk langzaam weg.”

De keramische industrie is ervan overtuigd dat verduurzaming en CO2 vermindering nodig is om te voorkomen dat de kosten in de toekomst nog hoger worden. “De bereidheid is er en technisch is het mogelijk maar de kosten zijn nu nog hoog. De vraag is: Hoe ga je samen op weg? ”

Onderzoek VNO-NCW onder energie-intensieve bedrijven

Ook VNO-NCW buigt zich over deze vraag. De werkgeversorganisatie benadrukt het belang van waterstof om de Nederlandse economie te vergroenen en tegelijkertijd het verdienmodel van ons land veilig te stellen. Nederland heeft hierbij een goede uitgangspositie om uit te groeien tot een knooppunt voor groene waterstof met zijn gasnetwerk en offshore windindustrie. Voor het benutten van deze kans is het zaak de randvoorwaarden snel op orde te brengen.

Uit eigen onderzoek van VNO-NWC blijkt dat energie-intensieve bedrijven zorgen hebben over de energietransitie. Zij noemen hierbij de vertraagde aanleg van energie infrastructuur, waardoor bijvoorbeeld netcongestie ontstaat, en het trage en onzekere vergunningentraject. Een ander punt van zorg is het investeringsklimaat. Met name de gestegen kosten voor gebruik van het elektriciteitsnet en de hoogte van de (energie) belasting ten opzichte van andere landen, beïnvloedt de business case voor verduurzaming negatief.

Daarnaast hebben bedrijven ook te maken met specifieke Nederlandse regelgeving rond de Natura 2000 gebieden. Dit leidt tot een onvermijdbare impasse. De maatregelen die industrieën treffen om de CO2 uitstoot terug te dringen, leveren vaak tijdelijk NOx-emissies op. Dit bemoeilijkt het verkrijgen van vergunningen en leidt tot oponthoud in de structurele vermindering van CO2 uitstoot.

Hoe breng je de waterstofroute op gang?

- Inmiddels worden deze zorgen door het ministerie van Economische Zaken en Klimaat (EZK) onderkent en wordt gewerkt aan het wegnemen van belemmeringen om de waterstofroute op gang te brengen.

- Om de business case van waterstof financieel rond te krijgen, zouden bedrijven of sectoren die vooroplopen op extra steun van de overheid moeten kunnen rekenen. Er wordt nu gekeken hoe of er casestudies mogelijk zijn waarin wordt gekeken hoe de hoge prijs van waterstof, de onzekere beschikbaarheid en investeringen in nieuwe technologie kunnen worden ondervangen.

- Naast de vijf grote industriële clusters wordt ook gesproken met bedrijven buiten deze clusters voor het maken van maatwerk afspraken voor verduurzaming van de industrie. Hiervoor is onlangs Barbara Huneman aangesteld als clusterregisseur om knelpunten in de verduurzaming op te lossen.

- Lokaal wordt gekeken of waterstofpioniers met andere bedrijven op hetzelfde industrieterrein een eigen energiehub kunnen vormen.

- Om de bereikbaarheid van de SDE++ subsidie voor kleinere bedrijven die op waterstof willen overstappen te vergroten, wordt gekeken naar mogelijke aanpassingen van de SDE++ voor 2024 waarvan de aanvraag in oktober start. Er wordt gedacht aan het invoeren van een speciale categorie voor kleinere bedrijven.